فولاد، یکی از پر استفادهترین فلزاتی است که جایگاه مهمی در صنایع مختلف دارد. با وجود همهی ویژگیهای مثبتی که میتوان برای فولاد آبکاری شده بر شمرد،استفاده از آن، دارای محدودیتهایی نیز میباشد. سختی، ولی در عین حال، انعطافپذیری فولاد، یکی از اصلیترین مزایایی است که باعث میشود افراد مختلف به استفاده از این فلز رو بیاورند. اما برخی صنایع، نیاز به ویژگیهای خاصی مانند سطح خاصی از رسانایی، زیبایی، یا برخی ویژگیهای دیگر هستند که در فولاد خام دیده نمیشود. برای همین، با استفاده از فرایند آبکاری روی فولاد برخی ویژگیها میتوان به این آلیاژ آهنی اضافه کرد که در ادامه، آنها را بررسی خواهیم کرد.

آبکاری فولاد چیست؟

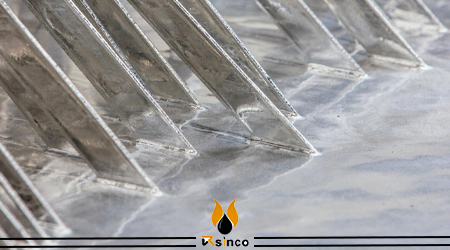

به طور کلی، به هر فرایندی که بتواند لایهای از یک فلز را روی یک محصول فلزی دیگر قرار دهد، آبکاری میگویند. آبکاری فولاد هم با هدف ایجاد روکشی از جنس عنصر یا مادهی دیگر روی فولاد، برای افزودن برخی ویژگیهای خاص به آن انجام میشود.

آبکاری یا گالوانیزاسیون (galvanization) فرآیندی است که طی آن سطوح تجدید پذیر را در برابر عوامل خارجی محافظت میکند. این امر صرفا متعلق به فلزات نبوده و از آن برای عایق سازی سایر مصالح مواد اولیه تشکیل دهنده، نیز به روشهای مختلف دیگر انجام میدهند. به عنوان مثال چوب و سنگ نیز ممکن است دچار خوردگی یا پوسیدگی شوند که با استفاده از مواد و عناصر مختلفی میتوانند عایق سازی شوند. این عایق سازی یا آبکاری به طور کلی یک لایه محافظ است.

در مورد فلزات نیز این روش را آبکاری یا گالوانیزاسیون میگویند که میتواند از طریق روشهای مختلفی با عناصر مختلف انجام شود که در ادامه آنها را با یکدیگر بررسی میکنیم.

اهداف و مزایای انجام آبکاری

با توجه به این که در صنایع مختلف، شرایط مختلفی وجود دارد و استفاده از آهن با اهداف مختلفی انجام میشود، میتوان طیف وسیعی از اهداف را برای انجام آبکاری شناسایی کرد. اما برخی از این اهداف، کاربرد بیشتری دارند. در ادامه، برخی از مهمترین اهداف آبکاری فولاد را بررسی میکنیم.

افزایش مقاومت در برابر خوردگی شیمیایی

خوردگی محصول فلزی، یکی از مهمترین چالشهایی است که در نگهداری محصولات صنعتی با آن مواجه میشویم. برخی از عناصر، مقاومت بالایی در برابر خوردگی دارند. اما فولاد میتواند در این مورد آسیبپذیر باشد. یکی از عناصری که میتواند خوردگی فولاد را کاهش دهد، روی است.

برای همین برخی اوقات، ورق فولادی را در یک مخزن روی مذاب، شناور میکنند تا لایهای از روی، در سطح ورق تشکیل شود. نتیجهی این فرآیند، ورق گالوانیزه است. این محصول، به علت مقاومت در برابر خوردگی و زنگزدگی در بازار، طرفداران زیادی دارد. از انواع این ورق فولادی با ارزش میتوان به پروفیل صنعتی اشاره کرد.

بالارفتن مقاومت حرارتی

در فرآیند آبکاری، همیشه از فلزات هم برای پوشاندن سطح فولاد استفاده نمیشود. در صورتی که نیاز داشته باشیم تا محصول فلزی، در دمای بالایی مقاومت داشته باشد و از ذوب یا حتی نرم شدن آن جلوگیری کنیم، میتوانیم با استفاده از سرامیک آن را آبکاری کنیم. روکش سرامیکی، مقاومت ورق را در برابر دماهای بالا، افزایش میدهد.

افزایش مقاومت سطحی

فولاد مقاومت سطحی بالایی ندارد و ممکن است با وارد شدن ضربههای سنگین، خراش برداشته، یا بشکند. برای همین میتوان با استفاده از عنصرهای دیگری، سطح آن را آبکاری کرد تا مقاومت آن افزایش یابد. یکی از فلزات پراستفاده برای رسیدن به چنین هدفی، کروم است.

افزایش رسانایی

وقتی در صنایع الکتریکی از انواع محصولات فولادی مانند: فولاد CK45 و فولاد MO40 استفاده میکنیم، علاوه بر نیاز به سختی و سایر ویژگیهای این فلز، احتمالا نیاز به میزان بالایی از رسانایی هم داریم. رسانایی ذاتی فولاد، در بسیاری از صنایع الکترونیکی کافی نیست. برای همین میتوان سطح آن را با استفاده از فلزاتی که رسانایی بالاتری دارند، آبکاری کرد.

افزایش زیبایی ظاهری

برخی از فلزات هستند که زیبایی ظاهری بالایی دارند. مانند طلا و نقره. اما قیمت بالای آنها باعث میشود امکان استفاده از آنها برای ساخت ورقها و سایر قطعات، وجود نداشته باشد. برای همین، معمولا هستهی یک محصول را با استفاده از فلزهای مختلف، از جمله فولاد تولید میکنند. سپس با استفاده از طلا یا نقره، سطح آن را آبکاری میکنند تا به زیبایی ظاهری مورد نظر، برسند.

فلزات مورد استفاده در فرآیند آبکاری فولاد

برخی از مهمترین فلزاتی که در طرز آبکاری فولاد مورد استفاده قرار میگیرند، عبارتند از:

- طلا: از این فلز، هم به منظور افزایش زیبایی ظاهری استفاده میشود و هم در برخی از صنایع خاص، برای افزایش رسانایی فولاد. از این فلز برای افزایش مقاومت در برابر اکسیداسیون هم استفاده میشود.

- نقره: از این فلز هم به منظور افزایش زیبایی ظاهری، یا افزایش بار الکتریکی قطعه استفاده میشود.

- روی: یکی از اصلیترین فلزاتی است که برای افزایش مقاومت فولاد در برابر اکسیداسیون و خوردگی مورد استفاده قرار میگیرد.

- نیکل: استفاده از این فلز هم میتواند سبب افزایش مقاومت قطعه در برابر خوردگی شود. همچنین برای برخی از کاربردهای تزئینی هم استفاده از نیکل برای آبکاری رایج است.

- قلع: آبکاری با فلز قلع، یا قلعاندود کردن، سبب عدم سمیت، انعطافپذیری بیشتر و افزایش مقاومت قطعهی فولادی در برابر خوردگی میشود.

- کادمیوم: استفاده از این عنصر برای آبکاری باعث میشود تا فولاد در برابر خوردگی و رطوبت مقاومت بیشتری داشته باشد. همچنین قطعاتی که با کادمیوم آبکاری شدهاند، رنگپذیری بهتری هم دارند.

- مس: استفاده از این فلز هم برای افزایش رسانایی قطعه رایج است.

روش ابکاری فولاد

روشهای مختلفی جهت ابکاری فولاد بکار میرود در جدول با هم بیشتر بررسی میکنیم. این روشها بسته به ارزش و صرفه اقتصادی با اهمیت مقاطع فلزی ما قابل انتخاب هستند. در واقع روش ثابتی برای آبکاری وجود ندارد برای مثال روش آبکاری فولاد spk با روش آبکاری فولاد ضد زنگ و یا آبکاری فولاد فنر متفاوت میباشد.

روش الکترولس آبکاری فولاد

در روش الکترولس بدون اعمال جریان و به صورت شیمیایی، فلز پوشش بر روی فولاد اعمال میشود. در این روش، پوششی یکنواخت با ماندگاری بیشتر ایجاد میگردد. آبکاری الکترولس خود به سه روش غوطه وری، واکنش کاهش شیمیایی همگن و رسوب اتوکاتالیستی انجام میگیرد.

روش الکتریکی آبکاری یا الکتروپلیتینگ

فرایند آبکاری فولاد سخت کاری به این صورت میباشد که با عبور جریان مستقیم از یک الکترولیت فلز، محلول موجود در آن، روی کاتد رسوب شده و مقداری از فلز آند وارد محلول آبکاری استیل میشود به این ترتیب الکترولیت ثابت میماند.

آبکاری الکتریکی فولاد برای ایجاد موارد زیر به کار می رود:

- عملیات آندکاری

- تمیزکاری الکترولیتی

- پرداخت الکترولیتی

- اسید شویی آندی

- استخراج و تصفیه فلزات

- پوششهای تزئینی و محافظ

- قطعه سازی یا به عبارتی شکل دهی الکتریکی قطعات با شکل پیچیده که دارای زوایای مقعر، ابعاد دقیق و سطوح طرح دار

میزان ضخامت پوششهای رسوب الکتریکی به عواملی از قبیل دانسیته جریان، راندمان جریان و مدت زمان عملیات بستگی دارد و میزان کیفیت رسوبهای الکتریکی بسته به کاربرد آنها متفاوت است.

در صورتی که هدف از آبکاری فقط جلوگیری از زنگ زدن در کوتاه مدت باشد، لایه نازک هم کفایت میکند، اما در صورتی که شفافیت رسوب مدنظر باشد نیاز به بالا بردن کیفیت رسوب است.

میزان کیفیت رسوبهای نازک از طریقِ آزمایشِ اندازه گیری ضخامت و مقاومت خوردگی تعیین میگردد. بهتر است بدانید کیفیت آبکاری به واکنشهای که در طول عملیات روی کاتد انجام میگیرند، بستگی دارد.

مراحل آبکاری الکتریکی فولاد

در اینجا هر کدام از آب کاری فلزات الکتریکی به طور مختصر توضیح داده می شود.

1-شستشو

این کار به وسیله انواع تمیز کنندههای قلیایی انجام میشود. انتخاب نوع آن به موادی که باید شسته شوند و همین طور روش شستشو (غوطه وری خالص یا با استفاده از سیستم الکتریکی) بستگی دارد.

پاک کنندهها موادی مانند فسفات سدیم، هیدرواکسید سدیم، سیلیکات سدیم، کربنات سدیم، بورات سدیم یا ترکیبی از این قبیل مواد بوده اما عموما حاوی فسفات یا سیلیکات همراه با مقداری کربنات یا هیدروکسید هستند.

در تمیز کاری الکتریکی قطعات ممکن است قطب آند یا کاتد باشند. به دلیل اینکه ناخالصیهای فلزی نمیتوانند روی قطعات رسوب کنند، تمیز کنندههای آندی ترجیح داده میشوند.

2-چربی گیری

قبل از شستشوی الکتریکی چربیگیری انجام میگیرد. این مرحله به این صورت انجام میپذیرد که قطعات را در حلالهای سرد غوطهور کرده یا در معرض بخار داغ قرار میدهند. بخار حلال روی فلز کندانس شده و چربی را حل میکند.

3-اسید کاری قالبهای فولادی

در فرآیندهای آبکاری برای تامین سطح فعال باید فیلمهای غیرآلی سطح، شامل پوستههای اکسیدی یا محصولات زنگ از سطح حذف شوند در غیر این صورت چسبندگی رسوب به سطح کار ضعیف شده و ممکن است رسوب حفره، حفره و یا پوسته، پوسته گردد.

4-آبکشی

آبکشی ممکن است به صورت غوطهوری در آب جاری یا با استفاده از اسپری انجام بگیرد. در برخی موارد برای اطمینان از خارج شدن نمکهای سطحی ممکن است آبکشی تکرار شود.

5-تمیزکاری قطعات فلزی در آبکاری فولاد

سطح قطعات فلزی معمولاً حاوی گرد و خاک، گریس، پوستههای اکسیدی و مایعات خاص مصرف شده در فرآیند تولید است. همانطور که قبلاً گفته شد برای تأمین چسبندگیِ مطمئن باید هرگونه آلایندهای که از تماس مستقیم محلول حمام با سطح فلزی جلوگیری میکند، پاک گردد.

محلولهای تمیزکاری: برای اینکه سطح قطعات را از مواد روغنی پاک کنیم، باید سطح قطعات را در محلول قلیایی حاوی L/g 20 کربنات سدیم یا پتاسیم و سپس در آب گرم قرار دهیم. برای جلوگیری از خوردگی یا زنگ زدن ممکن است آبکشی در آب سرد نیز انجام بگیرد.

برای برطرف کردن زنگ آهن و زنگ مس میبایست قطعه را در اسیدهای معدنی رقیق قرار دهیم. برشکاری به راحت کنده شدن پوستههای سطح کمک میکند و در صورتی که بعد از اسیدشویی ابتدایی پوستهها کاملاً پاک نشوند، میتوان عملیات را تکرار کرد. لکههای تیره نازک را میتوان از طریق غوطهوری در محلول قوی سیانید پتاسیم (g/L 7) و چند قطره مایع آمونیاک پاک کرد.

پوستههای اسیدی مس و روی در مخلوط ۱ جزء اسید سولفوریک و ۲۰ جزء آب به خوبی تمیز میشوند. برای پوستههای ضخیمتر باید از محلول اسیدی غلیظتری استفاده کرد. زنگ آهن روی قطعات فولادی یا چدنی به خوبی در محلول ۶ جزء اسید سولفوریک، ۱ جزء اسید هیدرولیک و ۱۶۰ جزء آب حذف میشود.

فرآیند جیوه دهی: در فرآیند جیوه دهی ابتدا باید فرآیند حدود ۳۰ گرم جیوه را داخل ظرف شیشهای ریخته و به آن ۳۰ گرم اسید نیتریک رقیق شده توسط سه برابر آب مقطر اضافه کرد.

برای حل شدن کامل جیوه باید این مخلوط را کم کم گرم کرده و اسید را به آن اضافه کنیم در انتها 4 لیتر آب را به محلول میافزاییم و شروع به هم زدن میکنیم. با غوطهور کردن قطعات برنجی مسی یا نقره آلمانی در این محلول لایهای نازک و براقی از جیوه سطح آنها را میپوشاند.

تمیزکاری الکترولیکی: به فرآیند حذف کردن پوستههای سطحی در محلول با استفاده از جریان الکتریسیته تمیز کاری الکترولیکی میگویند. در این فرآیند قطعات را از کاتد یا آند آویزه کرده و در وانی حاوی محلولی که هدایت الکتریکی خوبی دارد مثل اسید یا سیانید غوطهور میکنند.

انتخاب نوع محلول (از نظر اسیدی یا قلیایی بودن) به موادی که باید تمیز شوند، بستگی دارد. برای تمیز کردن لکههای اضافی گریس یا زنگ، محلول قلیایی مناسب است. در اثر عبور جریان برای مدت ۱۰ تا ۱۵ دقیقه از محلول تمام زایدههای سطحی حذف میگردند.

تمیزکاری مکانیکی: تمیزکاری مکانیکی مکمل تمیزکاری شیمیایی و الکتروشیمیایی است. در این فرایند ابتدا برای پاک کردن چربیهای سطحی قطعات را توسط محلول پتاس شستشو داده و سپس در محلول اسیدی غوطهور میکنند.

بعد از مدت زمان مناسبی قطعات را خارج کرده و آبکشی مینمایند، در این حالت با استفاده از برس سیمی (به صورت دستی یا سنگ دستی) میتوان مواد زاید سطحی را به راحتی حذف کرد.

سطح قطعات کوچک ریختهگری و پرسکاری را میتوان با استفاده از چرخاندن در داخل بشکهای تمیز کرد، در این روش سطح قطعات در اثر غلتیدن روی همدیگر و سایش پاک میشود. از طریق ساچمه پاشی نیز میتوان سطح قطعات را تمیز نمود.

در روش دیگر قطعات را داخل بشکه حاوی ساچمههای فولادی که توسط الکتروموتوری حول محور قائم میچرخد، میریزند. در این روش در اثر لغزش ساچمه روی قطعات، سطحی تمیز با درخشندگی بالا به دست میآید. این روش برای براق کردن سطح قطعات بعد از آبکاری نیز به کار میرود.

حمامهای سیانید سدیم و پتاسیم با راندمان بالا

با اضافه کردن مواد افزودنی خاص به حمامهای غلیظ، میتوان از آنها برای تولید پوششهایی با براقی و قدرت هم سطح کنندگی متفاوت و ضخامتهایی از 5 تا 8mμ استفاده کرد. این الکترولیتها به طور معمول پوششهای ضخیم، صاف و براقی ایجاد میکنند.

به خاطر قدرت بالای پوشش این الکترولیتها، نقاط گود و تو رفته نیز دارای پوشش ضخیم و یکنواخت میگردند. برای ایجاد پوششهایی صاف و بدون حفره عموماً از مواد افزودنی خاصی در این حمامها استفاده میشود. قبل از آبکاری در حمامهایی با راندمان بالا، ابتدا قطعات باید با یک لایه نازک مس به ضخامت حدود 0.5 mμ از یک الکترولیت رقیق سیانید مس پوشش داده شوند.

مشخصات حمامهای با راندمان بالا

- دمای نسبتاً بالا

- غلظت زیاد مس

- سرعت عمل بالا

میزان سرعت آب کاری فلزات در این حمامها ۳ تا ۵ برابر حمامهای سیانید رقیق و سیانید راشل است. قطعاتی که در این الکترولیتها آبکاری میشوند، باید کاملاً تمیز شوند در صورتی که این قطعات تمیز نشود، پوشش ایجاد شده از کیفیت پایینی برخوردار خواهد شد. همچنین برای زدودن آلودگیهای آلی، حمام باید مرتب تصفیه شود.

کمپلکسهای تشکیل شده از ترکیب سیانید پتاسیم و سیانید مس دارای حلالیت بیشتری از کمپلکسهای ایجاد شده از ترکیب سیانید سدیم و سیانید مس میباشند.

استفاده از حمام سیانید بهتر از حمام سدیم سیانید است زیرا احتمال سوختن پوشش در لبه کمتر میشود. بنابراین امکان استفاده از دانسیته جریان بالاتر را فراهم میکند، در نتیجه سرعت آبکاری بیشتر میشود. در الکترولیتهای با راندمان بالا برای یکنواخت کردن پوشش روی قطعات پیچیده از جریان منقطع استفاده میشود.

با استفاده از جریان معکوس به صورت تناوبی، پوشش یکنواختتر خواهد شد. معکوس کردن تناوبی جریان در این الکترولیتها موجب کاهش خلل و فرج پوشش نیز میشود.

استفاده از مواد افزودنی اختصاصی، سبب افزایش راندمان آندی و کاتدی، افزایش خردهگیری آند و در نهایت موجب عملکرد بهتر این الکترولیتها میشود. این مواد سبب براق شدن پوشش و همچنین ریز شدن دانهها میشوند. افزودنیهای اختصاصی برای کنترل تاثیرات آلودگیهای آلی و غیر آلی نیز مورد استفاده قرار میگیرند.