اگر از کنار ساختمانهای نیمهکاره عبور کرده باشید احتمالا میلگردها و قطعههای آهنی را دیدهاید که به صورت شبکهای در شناژ به کار رفتهاند. میلگردهای مورد استفاده در پروژههای عمرانی، دو نوع طولی و عرضی دارند که اگر استفاده از میلگرد آلیاژی در راستای طول سازه باشد، به آنها میلگرد طولی و اگر در راستای عرض ساختمان باشد، به آن خاموت آماده یا میلگرد عرضی می گویند.

وظیفه خاموت برای شناژ چیست؟

همانطور که میدانید میلگردها در سایزها و انواع مختلفی به فروش میرسند که برای تولید میلگرد عرضی یا همان خاموت از میلگرد A1 و A2 در سایزههای 8، 10 و 12 استفاده میکنند. خاموت به انگلیسی Rebar نام دارد و استفاده از آن در ساختمان سازی و بتن استحکام و مقاومت سازه را بالا میبرد. همچنین سازه ساختمانی را از ترک خوردگی و آسیبهای جدی نجات میدهد.

فاصله خاموتها در شناژ چقدر است؟

خوب است بدانید قلاب خاموتها حداقل 6 سانتی متر طول دارند و خاموتی که بین میلگرد شناژ استفاده میشود به دلیل مقاومت و طراحی سازه باید بیش از 8 سانتی متر باشد.

انواع خاموت

با توجه به نوع ساخت و نیازی که به استفاده از این ابزار وجود دارد، شکل انواع خاموت را میتوان به دستههای گوناگونی تقسیم کرد. در ادامه تعدادی از انواع خاموت را بررسی خواهیم کرد:

1-سنتی یا ساده

این خاموت برشی، یکی از قدیمیترین، مهمترین و پرکاربردترین نوع موجود در بازار است. روش ساخت آنها هم به صورت دستی یا با اهرم خمش است. برای ساخت این خاموت میلگرد عادی یا میلگرد آجدار در قطر 6 تا 12 سانتی متر را ۹۰ درجه خم کرده و به شکل مربع در میآورند. این دسته از میلگردها، هنوز هم در پروژههای مختلف، استفادهی زیادی دارند.

2-خاموت معمولی

این دسته از خاموتها هم یا به صورت دستی و با کمک اهرم، یا با دستگاه تولید میشوند. قیمت خاموت معمولی، نسبت به سایر انواع آن، نسبتا مناسب است و برای همین استفادهی زیادی در ساختمانسازی دارد.

3-مهندسی

یکی دیگر از انواع این محصول که شباهت زیادی به نوع معمولی و سنتی دارد، خاموت مهندسی میباشد. در این نیز خمش به صورت دستی و یا با استفاده از اهرم صورت میگیرد و زاویهای 45 یا 135 درجه را به صورت مربع تشکیل میدهد.

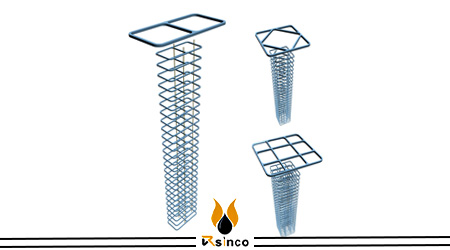

4-خاموت مارپیچ

نوع مارپیچ در واقع به این گونه است که میلگرد ST37 یا آجدار به دور یکسیر میلگرد طولی پیچیده میشوند و مقاومت بیشتری را به سازه اضافه میکنند، بنابراین استفاده از آنها در برخی از پروژهها ضروری است. تولید این دسته از خاموتها با خم کردن میلگردهای معمولی صورت نمیگیرد و با دستگاه CNC ایجاد میشوند.

5-سلولار

این نوع از محصولات جدیدترین مدل موجود در بازار هستند که میلگرد MO40 و یا دیگر میلگردها به صورت حلقههای بسته تولید میشوند. ساختار این خاموتها باعث میشود بتن استحکام بیشتری داشته باشد. همچنین خاموت سلولار، ضعف کششی میلگردهای طولی در هنگام وقوع زلزله را هم جبران میکند و مانع خمیده شدن آنها میشود.

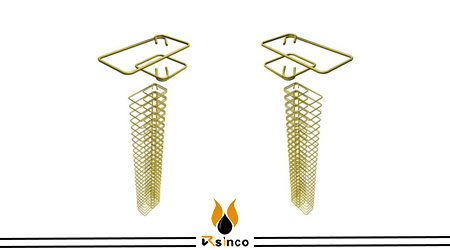

6-خاموت ربات

این دسته از خاموتها هم با استفاده از دستگاه CNC تولید میشوند و همچنین شباهت زیادی به نوع مارپیچ دارند. تفاوت این نوع با خاموت مارپیچ، وجود مربعی در گوشههای خاموت ربات است.

انواع خاموتها را با توجه به جنس ساخت آنها نیز میتوان دستهبندی کرد. با توجه به این که میلگردها، بسته به نوع کاربرد و ویژگیهای مورد نظر، از آلیاژهای فولادی مختلفی تولید میشوند و در بازار میتوانید انواع میلگرد ST52، میلگرد VCN100 و سایر آلیاژهای فولادی را پیدا کنید، خاموتها هم دقیقا با همین تنوع تولید میشوند.

7-حلقه بسته

کلا خاموتها شکل ظاهری دو نوع میباشند که یکی از آنها خاموت بسته است. این مدل خاموت حلقه بساه یا خاموت پیچشی بسیار برای تحمل نیروهای پیچشی مناسب است.

8-حلقه باز

نوع دیگر این محصولات خاموت حلقه باز است که برای مقابله با نیروی برشی مورد استفاده قرار میگیرد. همچنین دارای سه شکل قلاب یا تک شاخه، رکابی یا دو شاخه و چند شاخه میباشد.

9-اسپیرال

برای افزایش و تقویت مقاومت کششی ساختمانها و سازهها از خاموت اسپیرال یا خاموت دورپیچ که یک نوع آرماتور فولادی میباشد و به دو شکل ساده و آجدار تولید میشود، استفاده میکنند.

عملکرد خاموت چیست؟

این که ساختمان با استفاده از چه روشهای طراحی شده و قرار است ساخته شود، نوع استفاده از خاموت را هم مشخص میکند. خاموتها به طور کلی، به دو شکل تنگ باز و تنگ بسته در سازه استفاده میشوند. خاموت ارماتور عرضی تنگ باز، با توجه به هدف، میتواند به سه شکل تکشاخه یا قلاب، دوشاخه یا رکابی و چند شاخه در سازه استفاده شود.

خاموت تنگبسته هم با توجه به تعداد شاخه، میتواند برای تحمل نیروی برشی و پیچشی استفاده گردد. در صورتی که استفاده از خاموت در شرایطی انجام میشود که نیروی پیچشی وارده زیاد است، بهتر است از خاموت تنگبسته استفاده کنید.

هدف استفاده از خاموت

برای این که از شکستگی زودرس در شناژ جلوگیری شود، بلافاصله بعد از ایجاد ترک مورب، که در اثر برش خالص یا اثر همراه با برش و خمش همزمان ایجاد شده است، مقطع بتونی را باید مسلح کرد تا در مقابل باز شدن ترکهای مورب، بتواند مقاومت کند.

خاموتها، با انتقال تنش به هر دو طرف یک ترک مورب، مقاومت مقطع بتنی را در برابر تاثیرات برش افزایش میدهند.

به طور کلی، میتوان هدفهای اصلی استفاده از خاموت در ساختمان را در موارد زیر خلاصه کرد:

- جلوگیری از ترکهای ناگهانی مورب

- افزایش مقاومت سازه در برابر عارضههای تنشی، پیچشی، خزش، انقباض و کشش سطحی

- بهبود عملکرد لنگر خمشی ابتدایی

مقررات ملی ایران در استفاده از خاموت

در مبحث نهم مقررات ساختمانی ایران، که دربارهی طرح و اجرای ساختمانهای بتن آرمه است، ویژگیهایی برای استفاده از خاموت برشمرده شده است.

طول ناحیه بحرانی نباید از مقادیر زیر کمتر باشد:

- یک ششم ارتفاع آزاد ستون

- ضلع بزرگتر مقطع مستطیلی ستون

- قطر ستون

- ۴۵۰ میلیمتر

فاصله خاموت پیش ساخته در ناحیه بحرانی، در صورتی که خاموت از نوع بسته باشد، نباید از مقادیر زیر کمتر باشد:

- ۲۴ برابر قطر خاموت

- ۳۰۰ میلیمتر

- ۸ برابر قطر کوچکترین میلگرد طولی ستون

- نصف کوچکترین ضلع مقطع ستون

فاصله خاموت بتن در دیگر نقاط اعضای فشاری، نباید از موارد زیر بیشتر باشد:

- ۳۶ برابر قطر میلگرد خاموت

- ۱۲ برابر قطر کوچکترین میلگرد طولی

- ۲۵۰ میلیمتر

- کوچکترین بعد عضو فشاری