ساختن آلیاژها، معمولا به منظور ایجاد تغییر در خاصیت مواد انجام میشود. در این فرایند، با افزودن عناصر مختلف ترکیب، خاصیتهایی به ماده اضافه میشود که قبلا نداشت، یا ضعیف بود. اما این کار، بسیار هزینهبر است و در بسیاری از شرایط، نمیتواند توجیه اقتصادی داشته باشد. برای همین است که راهکارهای دیگری وجود دارد که با استفاده از آنها میتوان در خاصیتهای مواد، دستکاری کرد. عملیات حرارتی یکی از این روشها است. در ادامه این مقاله به موضوعاتی چون عملیات حرارتی چیست؟ چه انواعی دارد؟ نیز خواهیم پرداخت پس با ما همراه باشید.

عملیات حرارتی چیست؟

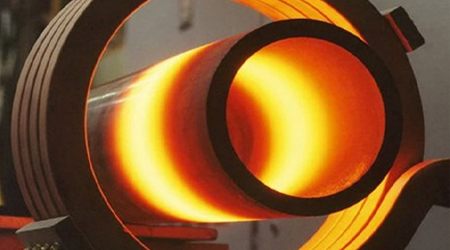

در دنیای فولاد برای آنکه فولاد و فرآوردههای آن دارای استحکام و سفتی بالا، مقاوم به سایش ، قابلیت ماشین کاری، بهبود خواص فیزیکی و شیمیایی و … باشند، از فرآیندی چون عملیات حرارتی استفاده مینمایند. در این روش ماده به صورت هدفمند، پیوسته سرد و گرم میشود بدون آنکه تغییری در شکل ظاهری آنها صورت بگیرد.

استفاده از فرایند عملیات حرارتی، برای طیف وسیعی از مواد، مانند شیشه، سرامیک، فلزات چون لوله مانیسمان کاربرد دارد.

انواع عملیات حرارتی فولاد

فولاد های آلیاژی یکی از پراستفادهترین مواد در صنایع مختلف میباشند. این مادهها، با توجه به این که سختی زیادی دارند و میتوان به آنها شکل داد، رد پای پررنگی در بسیاری از زمینههای تولیدی دارند. اما با توجه به این که نیاز به استفاده از آنها در شرایط مختلف، متفاوت است، برای ایجاد یا تقویت برخی از خواص در آنها، پس از تولید نیاز به پردازشهای خاصی دارند. یکی از این پردازشها، عملیات حرارتی فولاد است. عملیات حرارتی روی آلیاژهای فولادی، انواع مختلفی دارد. این عملیات را با توجه به فاکتورهای مختلفی میتوان دستهبندی کرد. اما یکی از رایجترین این دستهبندیها، بر اساس دمای گرم کردن مادهی فولادی است. بر این اساس، انواع عملیات حرارتی که روی آلیاژهای فولادی انجام میشود، عبارتند از:

گرم کردن فولاد، تا دمای بالاتر از ۷۲۳ درجه سانتیگراد

این سری از عملیاتهای فرآیندی، دارای انواع مختلفی هستند که عبارتند از:

- آنیل کردن (بازپخت)

- نرماله کردن

- سخت کردن یا کوئینچ کردن

- آستمپر کردن

- مارتمپر کردن

عملیات گرم کردن فولاد، تا دمای کمتر از ۷۲۳ درجه سانتیگراد

این سری از عملیاتهای حرارتی نیز دارای انواع مختلفی هستند که عبارتند از:

- آنیل کردن ضمن عملیات

- تنشزدایی

- کروی کردن

هر کدام از روشهای بالا، به منظور خاصی انجام میشوند. این عملیات، ویژگیهای خاصی هم در آلیاژ پردازششده ایجاد میکنند. در ادامه، برخی از رایجترین آنها را بررسی میکنیم.

آنیل کردن فولاد | آنیل کردن چیست؟

در این روش، ابتدا فولاد تا دمای استحاله گرم میشود. مادهی فولادی، تا مدتزمان مشخصی در این دما باقی میماند. سپس با سرعت معینی، ورق فولادی تا دمای محیط سرد میشود. سرعت این کار معمولا پایین است. این کار باعث میشود تا انعطافپذیری مادهی فولادی افزایش داشته باشد. علاوه بر این که قابلیت شکلپذیری قطعه افزایش پیدا کرد، مقاومت آن در برابر ضربه هم بیشتر میشود. همچنین قابلیت چقرمگی فولاد هم در این روش، افزایش مییابد. آنیل کردن، معمولا به دو روش رایج انجام میگیرد:

- آنیل کامل

- آنیل همدما

نرماله کردن فولاد

در این فرآیند، مادهی فولادی معمولا تا ۸۰ درجهی سانتیگراد گرم میشود. سپس تا دمای محیط سرد میشود. این کار باعث میشود تا دانههای درشت سازندهی فولاد، تبدیل به ذرات ریز شوند. این کار انعطافپذیری فولاد را کاهش میدهد و باعث افزایش سختی آن میگردد. هدف از نرماله کردن فولاد، افزایش قابلیت ماشینکاری، یا بهبود خواص مکانیکی فولاد است. همچنین در برخی از اوقات، نرماله کردن به عنوان یک عملیات پایه پیش از آنیلکاری استفاده میشود.

نرماله کردن همچنین باعث یکنواختی انواع قطعههای فولادی مانند فولاد گرمکار و فولاد SPK هم میشود.

آستمپرینگ فولاد

در این فرایند، ابتدا فولاد را تا دمایی بین ۷۹۰ تا ۹۵۰ درجهی سانتیگراد گرم میکنند. در این مرحله، فولاد به اصطلاح آستنیته میشود. سپس در یک حمام نمک مذاب، این فولاد، تا دمای ۲۶۰ تا ۴۰۰ درجه سانتیگراد، به سرعت سرد میشود. فولاد مدتی در این دما میماند. سپس تا رسیدن به دمای محیط، فولاد سرد میشود.

هدف اصلی از انجام این فرآیند، کاهش تنشهایی است که در عملیات سخت کردن فولاد ایجاد شده است. همچنین آستمپرینگ، باعث میشود تا انعطافپذیری فولاد بیشتر شده و استحکام آن در برابر ضربه افزایش یابد.

مراحل انجام این روش به شرح زیر میباشد:

آستمپراتوره(آسیاب فرآیند)

در مرحله اول این روش فولاد را در دمایی بسیار بالا بین ۷۹۰ تا ۹۵۰درجه گرم میکنند.

نگه داشتن در دمای بالا

بعد از اینکه دمای فولاد به دمای مورد نظر رسید آن را در همان دما نگه میدارند تا ساختار داخلی آن تغییر کند.

خنک کردن سریع

پس از نگهداری در دمای بالا آن را به سرعت خنک میکنند که این عمل باعث افزایش سختی فولاد خواهد شد.

آستمپراتوره مجدد(فرآیند آسیاب مجدد)

در این مرحله که مرحله آخر میباشد دمای فولاد را دوباره بالا برده و به سرعت سرد میکنند تا ساختارداخلی آن نهایی شود.

مارتمپرینگ فولاد

در این فرآیند، عمل اصلی، سرد کردن سریع فولاد است. ابتدا فولاد را تا دمای آستنیته گرم میکنند. در مرحلهی بعدی، فولاد، در درون روغن داغی، تا دمای ۱۷۵ درجه سانتیگراد سرد میشود. به ازای هر ۱ سانتیمتر افزایش در ضخامت قطر مادهی فولادی، باید ۲ تا ۴ دقیقه زمان قرار گرفتن در روغن افزایش یابد. در این فرآیند، مرکز و سطح فولاد، باید به صورت یکنواخت و همزمان سرد شوند. سپس فولاد را تا دمای محیط خنک میکنند.

کربندهی سطحی فولاد

در این روش، به بخش سطحی آلیاژهای فولادی کمکربن، با استفاده از موادی که کربنده هستند، کربن بیشتری تزریق میکنند. خروجی این فرآیند به گونهای است که سطح آن، یک فولاد پرکربن است، اما مغز قطعهی فولادی، کمکربن میباشد. این باعث میشود تا با وجود ظاهر سخت، حجم درونی فولاد نرم شود. عملیات کربندهی، دارای پنج نوع اصلی است:

- کربندهی جامد (پودری)

- کربندهی مایع (کربندهی در حمام نمک)

- کربندهی گازی

- کربندهی خلا

- کربندهی پلاسما

مزایای عملیات حرارتی فولاد

عملیات حرارتی فولاد که یکی از فرآیندهای ارزشمند در صنایع مختلف میباشد دارای مزایایی نیز میباشد که در ادامه آنها را بررسی خواهیم کرد:

1.افزایش سختی فولاد

با بالا رفتن سختی قطعاتی چون ابزارهای برش، چرخ دنده، یاتاقان و … مقاومتشان در برابر فشار نیز افزایش مییابد، که این عمل در فولادها بیشتر توسط روشهایی چون کوئنچینگ و هاردنینگ انجام میشود.

2.تقویت استحکام فولاد

در عملیات حرارتی میتوان به وسیله اصلاح ریزساختارهای فولاد، استحکامشان را نیز افزایش داد. که اکثرا این عملیات با روشهایی چون تمپرینگ و کوئنچینگ امکان پذیر است.

3.افزایش و بهبود چقرمگی

در فرآیندهایی چون تمپرینگ به چقرمگی فولاد توجه شده و باعث تعادل میان سختی و انعطاف پذیری فولاد میشود، که در نتیجه میتوان گفت چقرمگی و مقاومت آن در برابر ترک خوردگی افزایش مییابد.

4.تقویت شکلپذیری

با انجام روش آنیل کردن برروی فولاد میتوان فولاد را نرم و شکل پذیر کرد، که این موضوع باعث آسان شدن شکل دهی آن و تغییر شکل فولاد در صنایع مورد نیاز خواهد شد.

5.آسان کردن ماشینکاری

از طریق بازپخت فولاد میتوان ماشین کاری آنها را آسانتر نمود. زیرا که این روش باعث کاهش تنشهای داخلی فولاد، کاهش ساییدگی ابزار و افزایش سرعت برش میشود.

6.شخصیسازی خواص

شما در این روش میتوانید با در نظر گرفتن کاربرد فولاد خواص آن را نیز تغییر دهید. تا به ترکیب مطلوبی از سختی ،چقرمگی ،شکل پذیری و اسحکام در فولاد شوید.