به ورقهایی که از فلز ساخته شدهاند ورق فلزی میگویند. این ورقها به شکل قطعههای باریک و مسطح درآمده و در بازار به فروش میرسند. همچنین انواع ورق های فلزی با مشخصات مختلف وجود دارند که هر یک برای اهداف و کارهای خاصی مورد استفاده قرار می گیرند و بسیار پرکاربرد هستند.

ورق های فولادی مانند فولاد CK45 از مواد تشکیل دهنده مختلفی ساخته میشوند و ساختار و مشخصات فیزیکی منحصر به فردی دارند که هر کدام در بخش های مختلف صنعتی و ساخت و ساز مورد استفاده قرار گرفته و کارکرد ویژه خود را دارند.

تولید ورق فولادی و لوله صنعتی به دو صورت نورد گرم و نورد سرد انجام میگیرد. گفتنی است که ورقهای تولید شده در روش نورد گرم در مقابل روش نورد سرد دارای کیفیت پایین تری است.

شمشهای فلزی بعد از گرم شدن از زیر غلطکهایی عبور داده شده و به صورت ورقهایی با ضخامتهای متفاوت تولید میشوند. نکته قابل توجه در مورد ورق فلزی ضخامتهای متفاوت آن است، اگر ضخامت از 4 میلیمتر کمتر باشد به آن ورق و اگر بیشتر از 4 میلیمتر باشد به آن صفحه میگویند. ورقهای فلزی به دو فرم شیت فرم یا برش شده و رول فرم تولید میشوند. یکی از مزایای ورقهای فولادی امکان جمع کردن آنها بصورت کلاف میباشد در نتیجه مقدار زیادی از آن در حجم کمی قرار میگیرد.

ورق فلزی

از جمله انواع ورق ها میتوان به ورق های روغنی، ورق های سیاه، ورق های گالوانیزه، ورق های آجدار، ورق های رنگی، ورق های استیل، ورق های اسید شویی و همچنین انواع ورق های فرم دار شامل: ورق کرکره، ورق سفال، ورق ذوزنقه اشاره کرد که هر کدام وزن، ابعاد و ویژگی های منحصر به فردی دارند. در ادامه به شیوه های تولید، تعریف انواع ورق و کاربردهای آن میپردازیم.

انواع ورق های فلزی

ورق سیاه (ورق های فولاد نورد گرم)

در روش نورد گرم به شمش فولادی حرارت تقریبا 1400 فارنهایت و یا بیشتر داده میشود و شکل دهی ورق ها با حرکت بین رولها انجام میپذیرد. در حین عبور، شمش ابتدا تحت تاثیر یک حرارت مقدماتی قرار میگیرد تا عملیات شکل گیری به خوبی انجام گیرد. در انتها محصول خروجی همان ورق سیاه است. محصول خروجی در این روش ورق های فولادی با قطرهایی بین 1.16 تا 5.16 اینچ هستند. سطح ورق های سیاه با اکسید پوشانده شده و بر روی آن صیقل کاری نشده است. برای اندازه گیری کیفیت ورق های سیاه از شاخص ST استفاده میشود. در ورق سیاه معمولی شاخص ST بین ST37 تا قیمتST52 است. این نام گذاری بر اساس میزان کربن موجود در مواد سازنده ورق میباشد از این رو ورق ST52 دارای حداکثر میزان کربن و انعطاف پذیری خیلی کمی است و ورق ST37 دارای حداقل میزان کربن و انعطاف پذیری بیشتر است. از ورق سیاه در صنعت ساختمان، صنایع سنگین فلزی، کشتی سازی، مخازن خاص، تانکر سازی و همچنین خودرو سازی استفاده میشود. ورق های سیاه صنعتی در مصارف و پروژههای صنعتی از جمله پروژههای پتروشیمی، مخزن سازی و سد سازی کاربرد دارد. ورق سیاه به دو شکل شیت و رول در بازار عرضه می گردد. هر دو شکل قابل برش در سایزهای مختلف است.

ورق روغنی (ورق های سرد)

محصول نهایی در فرایند نورد سرد ورق روغنی نامیده میشود. ورق های روغنی پایه ساخت ورقهای گالوانیزه هستند. این ورقها در عرض های استاندارد 100 و 125 سانتیمتر و همچنین در ضخامتهای 0.3 تا 0.4 میلی متر تولید و عرضه میگردند. همچنین ورقهای روغنی در سه گروه ST12 ، ST14 قرار میگیرند. پرکاربردترین نوع ورقهای روغنی ورق ST12 است که ورق کششی نامیده شده و در مصارف صنعتی و ساختمانی استفاده میشود. بطور کلی از کاربردهای ورق روغنی میتوان به مواردی چون ساخت قطعات صنعتی و خودرویی، ساخت درب و پنجره، تولید بدنه کابینت و پروفیل صنعتی یا پروفیل های مبلی و ساخت وسایل برقی خانگی را نام برد.

ورق های فولادی گالوانیزه

در واقع همان ورق فولادی سیاه است که پس از چند عملیات حرارتی با روی پوشش داده شده و عملیات غوطه وری داغ باعث پوشش دهی سطح ورق میشود. در این فرایند ک حمام روی مذاب وجود دارد که ورق فولادی سیاه داخل آن قرار گرفته و بعد از آغشته شدن کامل ورق، به شکل ورق گالوانیزه خارج میشود که در نهایت عملیات صافکاری بر روی آن صورت میگیرد.. قطعات گالوانیزه به دو نوع گرم و سرد تقسیم بندی میشوند. گالوانیزه گرم همانطور که گفته شد پوشش دادن با روی مذاب است که بهترین روش برای حفاظت از فولاد در صنایع است. در صورتی که این پوشش به روش الکتروشیمیایی انجام شود به آن گالوانیزه کردن الکتریکی یا سرد گفته میشود.

مزایای گالوانیزه کردن

- هزینهی کمتر

- طول عمر بیشتر

- مقاوم در همهی اقلیمها

- بررسی آسان وضعیت

- محافظت کامل و رسیدن به هدف در کوتاه ترین زمان

محصولات گالوانیزه جوش پذیر هستند و همچنین رنگ پذیری و شکل پذیری و مقاومت بالا دارند. از کاربردهای این ورق میتوان به فریم بندی و چارچوب های فولادی، لوله و پروفیل سازی، قفسه سازی، لوازم خانگی و کالاهای برقی، ماشین آلات کشاورزی و اجزای خودرو و پانل های مخصوص بدنه اشاره کرد.

ورق های رنگی

این ورق ها از رنگ پاشی ورق های گالوانیزه در کورههای مخصوص تولید میشوند. سطح رویی ورق در دو فرآیند به ضخامتی بین 20 تا 25 میکرون و قسمت پشت ورق در یک فرآیند به ضخامتی بین 7 تا 15 میکرون پوشش رنگ بصورت کورهای قرار میگیرد. رنگ الکترواستاتیک ورق گالوانیزه را در برابر خوردگی مقاومتر میکند و آن را برای استفاده در محیطهای بسیار خورنده، قلیایی، اسیدی و با رطوبت زیاد مناسب تر میسازد. بیشترین کاربرد این ورقها همچون میلگرد استیل در صنایع ساختمانی است که در سقف کاذب، سقف و بدنه کارگاه و انبار استفاده میشود و همچنین در صنایع فلزی مانند کابینت و بدنه کامپیوتر و دیگر موارد مانند لوازم خانگی و صنعت حمل و نقل نیز استفادههای فراوانی دارد.

ورق های استیل

نوعی ورق فلزی با خاصیت فلز استیل است. از خصوصیات آن میتوان به براقی، سطح صاف، عدم زنگ زدگی و خوردگی اشاره کرد. استیل مات، ضد اسید، خش دار، نسوز و روکش دار از انواع استیل هستند و از جمله کاربرد های آن در صنایع گاز، نفت، آب، صنایع دارویی، شیمیایی، نیروگاه و… را می توان یادآور شد.

ورق های اسید شویی

یکی از انواع ورق های صنعتی میباشد. این ورق نیز از ورق سیاه (ورق های گرم نوردیده) تولید میگردد و در یک فرایند سطح رویی آن با اسید شسته میشود با این کار زغال های سطحی و ناخالصیهای روی ورق از بین میرود و سطح کاملا تمیز میشود. از جهتی ظاهر ورق براق شده و شبیه به ورقهای روغنی میشود ولی از نظر زیبایی به کیفیت ورق روغنی نمیرسد. این نوع ورق نیز در صنایع ساختمان سازی، تولید مخازن و لوله سازی ( لوله استیل ) و … کاربرد دارد.

ورق های آجدار

نوعی از ورق های گرم است که روی سطح آن برآمدگی هایی به شکل های مختلف شطرنجی، الماسی و… ایجاد شده تا لغزندگی سطح آن از بین برود. به همین جهت این ورق ها در قسمت هایی که هدف جلوگیری از سر خوردن افراد یا اشیا است (مانند پله ها، پل ها، کف خودروها و کشتی و دستگاه های صنعتی) کاربرد دارد.

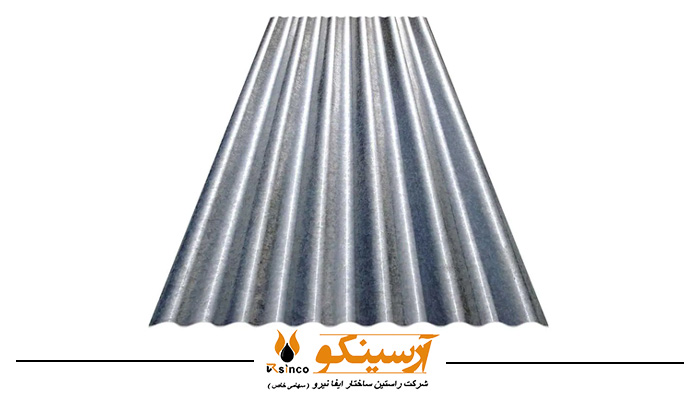

ورق های فرم دار

این نوع ورق ها کاربردهای زیادی در ساختمان و صنعت دارند زیرا مزایایی چون طول عمر زیاد، سرعت اجرایی بالا، هزینه کم و یکپارچگی و زیبایی را شامل می شود. ورق های فرم دار انواع گوناگونی چون ورق کرکره (استفاده در سقف های شیروانی)، ورق سفال (ورق موج دار با نمای سفالی)، ورق ذوزنقه (موج دار با مقطع ذوزنقه) و در آخر ورق شادولاین (شبیه ذوزنقه ولی با تنوع زیاد) دارد.

شیوه های تولید ورق های فلزی

فرایند نورد از پرکاربردترین و بهترین روشهای شکل دهی فلزات است همچنین در تولید ورقهای فولادی مثل ورق MO40 از همین روش استفاده میشود. در این روش شمش فولادی از بین غلطکهای عریضی عبور داده میشود تا به ضخامت مورد نظر برسد. همانطور که پیشتر گفته شد تولید ورق های فولادی در صنعت به دو روش نورد گرم و نورد سرد انجام میگیرد. در تولید ورق با استفاده از روش نورد گرم، مواد اولیه در دمای بسیار بالا به حالت ذوب تبدیل میشود و در نهایت ورق از لحاظ ظاهری مات بوده و با توجه به ظاهر و رنگ محصول نهایی به آن ورق سیاه گفته میشود. بنابراین محصول خروجی روش نورد گرم ورق سیاه نام دارد که در استانداردهای مختلف به دو شکل معمولی و صنعتی تولید میشود. محصول خروجی در روش نورد سرد ورقهای روغنی نامیده میشود. ورق تولید شده در روش نورد گرم کیفیت کمتری داشته به همین دلیل قیمت ورق سیاه به نسبت ورق های روغنی و گالوانیزه کمتر است.

تولید کنندگان ورق فلزی

از تولید کنندگان این محصول در داخل کشور میتوان به موارد زیر اشاره کرد:

- استان قزوین (صنایع هفت الماس)

- استان آذربایجان شرقی (فولاد مهر سهند)

- استان خوزستان (فولاد اکسین خوزستان)

- استان چهار محال و بختیاری (ورق های پوشش دار تاراز)

- استان خراسان رضوی (نورد حدید طوس)

- استان اصفهان (فولاد مبارکه اصفهان و فولاد مبارکه کاشان)

با توجه به مطالعات انجام شده میتوان گفت تولید این محصول با مشکلاتی نیز رو به رو است. از جمله مواردی چون هزینههای بالای تولید، کامل نبودن زنجیره تولید، عدم تنوع در حوزه تولید، مکان یابی محل احداث، هزینههای زیاد تامین مالی، کاهش روند تقاضای جهانی فولاد و در آخر کمرنگ بودن بخش خصوصی در صنعت فولاد را عنوان کرد.

تفاوت تولید ورق های فولادی در روش های نورد گرم و نورد سرد

نوردهای سرد با نوردهای گرم تفاوتهایی دارد، یکی از این تفاوت ها آماده سازی قطعه قبل از نورد کاری است. به همین جهت در نورد کاری سرد نخست باید سطح قطعه را آماده سازی نمود که مراحل آن به قرار زیر است:

- اکسید زدایی: این عمل با استفاده از اسید سولفوریک رقیق (20 تا 22 درصد) در دمایی در حدود 80 تا 90 درجه سانتی گراد صورت می گیرد.

- شست و شو با آب جاری: برای برطرف کردن بقایای اسید مانده برروی فلز صورت میگیرد.

- خشک کردن سطح: با دمیدن هوا سطح فلز را خشک میکنند.

- باز پخت قطعه: عمل بازسازی خواص قطعه در دمای تقریبی 800 درجه سانتی گراد انجام میگیرد. پس از آماده سازی سطح نوارهای ورق به طرف نورد های متوالی هدایت میشود و نورد کاری به یکی از دو روشی که در ادامه گفته میشود انجام میگیرد.

- نورد کاری با استفاده از غلتک های دو جهته: در این روش نوار ورقی که از قرقره باز میشود به طرف دستگاه نورد هدایت شده و در حین عبور از زیر غلتک و کمتر شدن ضخامت آن در طرف دیگر پیچیده میشود. این عمل به قدری ادامه مییابد تا ورق به ضخامت مورد نظر برسد.

- نورد کاری یک جهته مداوم: تعداد غلتکهای این دستگاه نورد متفاوت است. در این روش، نوار ورق بطور پیوسته از میان آنها میگذرد و هنگام خروج بصورت رول پیچیده میشود. بنابراین ضخامت مورد نظر با یک بار عبور از بین نوردهای بدست میآید. ورقها هنگام عبور از بین هر ماشین شست و شو و خنک میشوند. گفتنی است که بین هر ردیف از ماشین ها نیروی کششی متناسب با ضخامت ورق به اندازه ای که سبب پارگی آنها نشود، وجود دارد. نیروی کششی بصورت یکنواخت اعمال میشود تا ضخامت ورق در انتهای کار در تمام قسمتهای آن یکسان باشد. به همین جهت بین هر ردیف از ماشینهای غلتک دستگاه کشش سنج نصب شده است که به وسیلهی آن سرعت و کشش ماشینها کنترل و تنظیم میشود.

مزایای غلتک کاری ورق ها در حالت سرد

- تنظیم دقیق ابعاد نسبت به نورد کاری گرم

- تولید ورقها با ابعاد کوچکتر نسبت به نورد گرم به طوری که در این روش میتوان ورقهایی با ضخامت کمتر از 1.5 میلی متر تولید کرد.

- تولید ورق ها با سختی های مختلف به طوری که در این روش کار مکانیکی سرد سبب تغییر شکل بلوری و خاصیت فیزیکی فولاد می شود و آن را سخت میکند.

- عملیات حرارتی برای نرم کردن ورق ها و عملیات تکمیلی: نرم کردن ورق ها با استفاده از حرارت ممکن است برای نوار های پیچیده شده یا قطعه های ورق که به اندازه های استاندارد برش خورده اند، اجرا شود. عملیات حرارتی به وسیله ی کوره های مختلف انجام میگیرد. بعد از نرم کردن ورق، از یک شبکه تکمیل کننده (قیچی کنار بر و قیچی طول بر و ماشین های صاف کاری) عبور داده می شود.

به مرور زمان نورد گرم بوجود آمد و این موضوع مطرح شد که غلتک در اندازههای بزرگ کارایی نورد بهتری را انجام میدهند. ورق نورد گرم در حرارت بالا با استفاده از غلتکهای خط نورد به عرصه تولید میرسند که شامل مواردی چون تجهیزات صنعتی، تیرآهن، ریل، فولاد SPK و قطعههای خودرو میشود. بطور معمول ویژگیهایی از قبیل استحکام و خصوصیات مکانیکی برق ورقهای گرم برای متقاضیان آن دارای اهمیت است و شکل ظاهری آن اهمیت خاصی ندارد.

صادرات و واردات در حوزه ورق های فولادی

چین، ژاپن، جمهوری کره، بلژیک، آلمان و ایران کشورهای عمده صادرکننده در زمینه ورقهای فولادی هستند و گفتنی است که ورقهای فولادی از جمله پر تقاضاترین محصولات صادراتی ایران میباشند. همچنین آلمان، ایالات متحده آمریکا، چین، ایتالیا، جمهوری کره و ایران کشورهای عمده واردکننده این محصول هستند. کشورهای تولید کننده ورق های فولادی با کیفیت بالاتر این محصول را به ایران نیز صادر میکنند.

با توجه به مطالعات ترکیه، فدراسیون روسیه، امارات متحده عربی، پاکستان، ازبکستان، کویت، قزاقستان، عراق، عمان و قطر کشورهای بالقوه هدف صادراتی در منطقه هستند.

ورق های نورد سرد و گرم و همچنین ورق های گالوانیزه از جمله مهم ترین محصولات صادراتی در این حوزه هستند. آلمان و بعد از آن آمریکا از بزرگترین واردکنندگان ورق های گالوانیزه هستند. همچنین کشورهای چین و کره جنوبی از مهم ترین صادرکنندگان این ورق به آلمان و آمریکا هستند.